Ett nytt millennium – och en ny affärsplan

Vid millenniumskiftet låg Returpacks kontor på Söder Mälarstrand. Där fanns åtta anställda och pantsystemet var väl inarbetat. Många av de tidigare utmaningarna var redan lösta. Till exempel handelns motstånd. I början var handlarna ofta negativa till att få in kladdig pant i sina butiker. Men nu hade det i stället blivit tvärtom och handlarna ville ta emot pant. Det var nästan ett krav från konsumenterna, att kunna panta i alla butiker. Vi som bodde i Sverige hade blivit vana vid återvinning.

På den tiden var Returpack en administrativ enhet, som var helt beroende av de strategiska beslut som togs hos bryggerierna och i livsmedelshandeln. Nu var det dags för Returpack att ta kontrollen, genom att förändra själva kärnverksamheten. Det var ett omfattande arbete, som bestod av olika steg:

Affärsplanen tog närmare tio år att genomföra. Den fick Returpack att gå från en administrativ enhet till att bli en kärnverksamhet, med mycket större kontroll än innan.

Under den här tiden försökte Returpack även komma ifrån butikernas inflytande av returautomaterna. Planen var att få betala för automaterna och se till att det fanns så många som möjligt därute. Genom att själva äga automaterna kunde Returpack göra sig av med de höga kostnaderna till handeln. Men detta har man ännu inte lyckats genomföra.

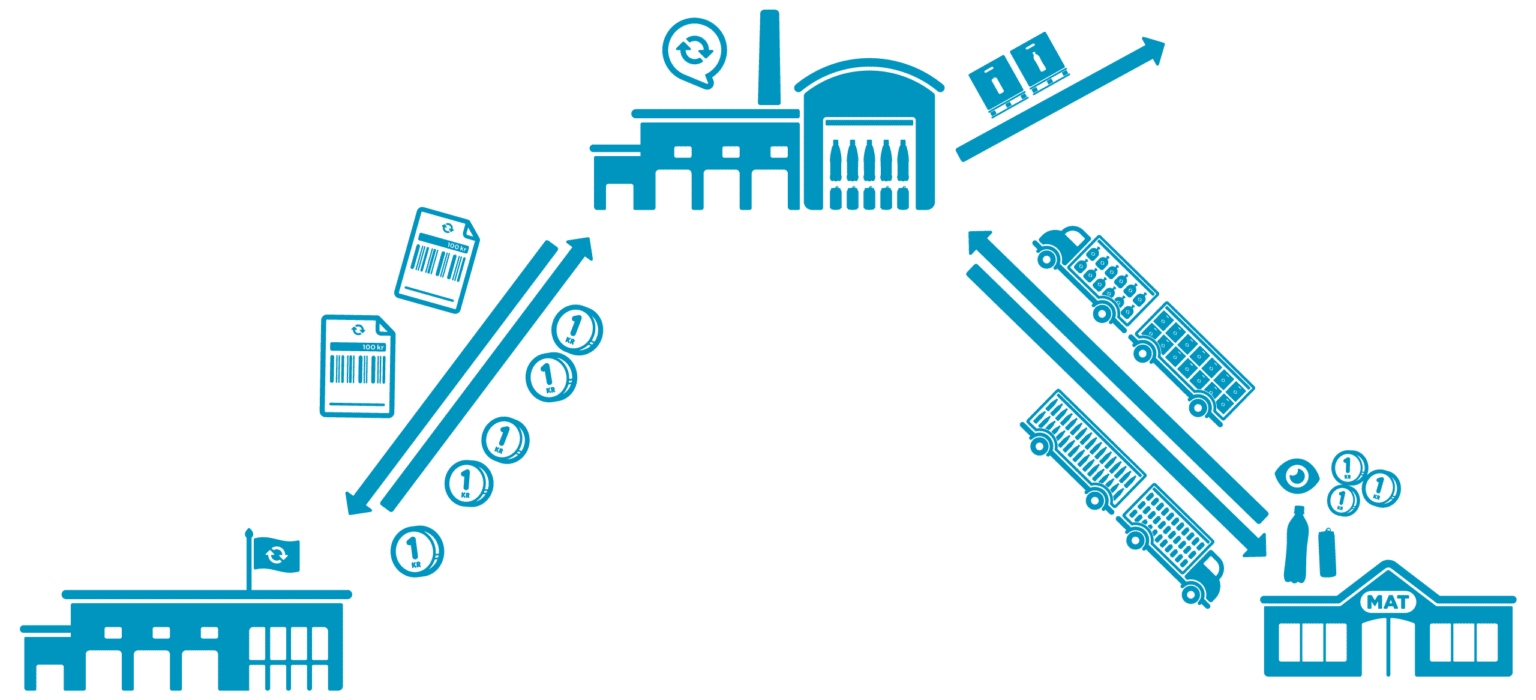

Det första steget i affärsplanen handlade om pantpengarnas flöde.

När bryggerierna levererade ny dryck till butiker tog man samtidigt tillbaka allt tomgods. Föraren noterade hur mycket pant det motsvarade för alla PET-flaskor och burkar. Sedan räknade personalen på bryggeriets kontor ut hur stor summa som skulle krediteras butiken, på nästa faktura.

Bryggerierna fakturerade i sin tur Returpack månadsvis, för hur mycket pant man betalat till butikerna. Bryggeriet balade ihop tomgodset och skickade burkarna till ett smältverk, och PET-flaskorna till en återvinningsanläggning i Tyskland. Så hade det alltid gått till.

En av Returpacks arbetsuppgifter var att jämföra vikten som bryggeriet skickat in, mot den vikt som de fakturerat till Returpack. Men det här sättet att räkna gav ett stort svinn för PET- flaskorna, ibland närmare 20 procent, då små flaskor av ”misstag” räknades som stora.

År 2000 påbörjades arbetet mot direktkreditering. Det innebar att Returpack betalade panten direkt till handlaren och bryggerierna kunde helt kopplas bort. I stället användes returautomaten för att läsa av vad som faktiskt hade pantats.

Det fanns inget färdigt system för direktkreditering att köpa utan det måste skapas från grunden. Returpack kunde snegla på Norge, som redan hade ett system. Men deras variant passade inte oss. Det blev ett stort projekt för Returpack, mellan fem och tio personer arbetade med att få i gång systemet. Det tog ungefär tre år att få till den första versionen. En utmaning var att få in data från alla 5 000 automater, eftersom det var butikerna som ägde dem och inte Returpack. Efter förändringen tog Returpack kontroll över avläsningarna, i samarbete med automatleverantörerna. På så sätt blev de säkrare och utan svinn.

Det nya systemet hanterade inleveranser och vad som skulle faktureras. Returpack fick bättre kontroll över bryggerier och importörer, som fick redovisa hur många förpackningar de satt in på marknaden. Systemet hade även koll på alla flöden i maskinerna. Det blev inte längre något problem med importerade burkar. Tidigare passerade en stor mängd förpackningar som egentligen inte ingick i vårt pantsystem. Allt det här var viktiga delar, som hjälpte Returpack att tjäna stora pengar. En annan fördel var att alla fuskare mer eller mindre försvann. Det finns många exempel på när kunder försöker panta samma burkar om och om igen. En gång registrerades en viss dryck 1 000 gånger i samma maskin. Men då larmade det nya systemet.

Efterhand ville fler länder ta del av systemet och Returpack sålde licenser till Nederländerna och Estland. Systemet har utvecklats genom åren, men fortfarande används samma grund.

Nästa steg i affärsplanen var att bygga en egen fabrik för hantering av burkar och PET-flaskor. När beslutet var förankrat hos ledningen var först tanken att det skulle bli två fabriker, en utanför Stockholm och en i närheten av Göteborg. Men sedan enades Returpack om att välja en plats. Norrköping låg bra till när det gällde logistiken och Returpack fick ett väldigt bra mottagande av Norrköpings kommun. Bland annat hjälpte de till med etableringen, erbjöd konferenslokaler och föreslog byggbolag. Därför blev valet självklart – Returpack skulle flytta till Norrköping.

Kontoret hade legat på Söder Mälarstrand under många år. Nu skulle alla jobb flytta 16 mil bort. Flytten skedde i olika steg, för att inte oroa personalen.

Under 2003 togs de första spadtagen till det som skulle bli Returpacks fabrik. Sedan dröjde det två år innan produktion och logistik fungerade. Under tiden låg administrationen kvar i Stockholm.

När fabriken i Norrköping kommit i gång som den skulle, var det dags att flytta över kontoret. Alla blev erbjudna att följa med, personalen fick utbildning och annan stöttning om de önskade. Ett fåtal av de anställda valde att pendla till Norrköping och många i ledningen närmade sig pensionsåldern. Det blev därför en nästan helt ny organisation som byggdes upp.

Här rinner Motala ström genom staden men vi följer järnvägsspåren några kilometer från centrum, ut mot Händelö. Det var här på området som Returpack valde att bygga sin fabrik. Det hade varit en tuff tid för staden. Både Posten och Ericsson hade just lagt ner sina verksamheter och över 1000 jobb hade försvunnit. Returpack var välkommen till stan.

Den 6 oktober 2003 var den nybyggda fabriken redo för start. I början hanterades endast en tredjedel av volymerna, men de åtta operatörerna räckte ändå inte till. Returpack tvingades hyra in det dubbla från ett bemanningsföretag.

På den tiden kom all pant i kartonger eller säckar. Kartongerna ställde till med en hel del problem. Nu krävdes en annan storlek, för att fungera på transportbanden i fabriken. Men många butiker hade fortfarande kvar den gamla varianten, så under en tid kom det in kartonger av två olika storlekar. Det blev mycket manuell hantering för de som jobbade i fabriken. Dessutom fick plastflaskorna sorteras för hand, eftersom sorteringsmaskinen inte skulle komma förrän i november. Det var tur att inte fabriken gick med full kapacitet på en gång, utan ökade successivt. Det tog ett halvår att takta upp till 100 procent.

”Att öppna säckarna var ofta ingen trevlig syn. Där fanns en hel del matrester...”

Under den första tiden kunde det vara stressigt i fabriken. Bilarna stod på kö utanför och golvet fylldes hela tiden på med nya kartonger. Det var inte bara kartongerna som var besvärliga, att öppna säckarna var ofta ingen trevlig syn. Där fanns en hel del matrester, som ruttet kött och kyckling. Returpack behövde informera kunderna om att de inte fick slänga sopor bland panten. Nuförtiden är det mycket mer behagligt att jobba i fabriken. Stressen har sjunkit enormt.

Returpacks fabrik har förändrats genom åren, och haft flera ombyggnationer. Medarbetarna är vana vid att testa nya lösningar för att hela tiden hitta förbättringar. Det finns inte många andra företag att jämföra med och det är viktigt att vara påhittig.

Det är snabba flöden i fabriken. Allt som kommer in idag är ute i morgon. Därför behöver misstag rättas till direkt, så det inte blir fullt.

Den största förändringen var att övergå till lösvikt, eller bulk som den ofta kallas i fabriken. Det gjordes år 2008. Avdelningarna för plast och aluminium blev då mer separerade i fabriken och det blev fler sorteringsmaskiner för plast. Efter förändringen sjönk kartongvolymerna successivt och omkring år 2011 kunde personalen gå ner till tvåskift.

Men innan lösvikstflödet kom igång skedde en viktig utveckling inom PET-återvinningen.

Under de första åren var det inte lönsamt att återvinna plasten. Då fanns inget företag i Sverige som kunde ta hand om plastflingorna, utan materialet såldes utomlands.

Dags för nästa steg i affärsplanen. När fabriken kommit i gång på allvar började arbetet med att hitta rätt partner för att ta hand om alla PET-flaskor.

Hittills hade det gått till så här: Returpack sorterade de platta flaskorna och packade dem i balar. Sedan såldes de vidare till företag som malde ner dem till flingor och tillverkade nya flaskor. Den här försäljningen var i stort sett en förlustaffär eftersom företagen som köpte in plastmaterial låg ute i Europa.

Det var viktigt att hitta en partner som ville etablera sig i Sverige. Både för miljöns skull och för att slippa fraktkostnaden. Till slut blev det tyska Cleanaway, som byggde sin fabrik alldeles intill Returpacks lokaler i Norrköping. Företaget bytte senare namn till Veolia.

Det blev enklare för de som arbetade i pantfabriken. Tidigare lastades balarna på lastbilar och skickades till flera olika köpare. Nu körde medarbetarna i fabriken bara över balarna till grannen, på en truck.

Förändringen innebar att Returpack kunde spara 20 miljoner kronor varje år på grund av att fraktkostnaden försvann. Nu blev även PET-hanteringen lönsam för Returpack.

I samband med detta var det dags att hitta en ny sorteringsmaskin för PET. I Tyskland hittade Returpack en maskin som kunde sortera ut färgade och klara PET-flaskor.

I pantfabriken är det viktigt att skilja de färgade flaskorna från de klara. Endast materialet från de klara, det vill säga genomskinliga, går att återvinnas till nya. De svagt ljusblå flaskorna räknas också som klara. Tyvärr är det inte så enkelt att sortera plast. En del av de klara flaskorna hamnar bland de färgade, tidigare handlade det om nästan hälften.

Under 2018 utvecklades plastsorteringsanläggningen, och andelen sjönk till åtta procent. Även de färgade flaskorna återvinns, men kan inte bli till nya livsmedelsgodkända flaskor igen. I stället blir de till exempel till buntband och andra plastprodukter.

När man sorterar plast används kameror. Om man belyser plasten med infrarött ljus ger varje färg olika våglängdssvar tillbaka, som det går att sortera efter. Samma teknik kan användas om man vill sortera per material, i stället för färg.

År 2015 flyttades plastsorteringen för att optimera ytan i fabriken. Samtidigt var det dags att ta hand om alla korkar. De flesta korkar låg lösa eftersom de redan lossnat när flaskan plattades till i pant-automaten. Tidigare gick korkarna till förbränning, men de som arbetade i fabriken började att gallra fram de som låg löst. De kunde säljas till förädlingsföretag som använde den återvunna plasten. Korkarna består inte av samma material som flaskorna. De är gjorda av annan typ av plast, oftast HDPE eller PP.

Under 2015 blev det möjligt att ansluta saftförpackningar till pantsystemet. Det krävde ingen förändring i fabriken. Men när även juiceförpackningar var välkomna, då var det dags att bygga om flödet och köpa nya sorteringsmaskiner. Vissa juiceflaskor kunde ha annan plast än PET och pantfabriken behövde förbereda sig för det.

Nästa steg i affärsplanen var en stor utmaning. Det hade blivit dags för Returpack att själv hämta alla burkar och PET-flaskor från butikerna. Tidigare var det bryggeriernas distributionsbilar som plockade med sig pantförpackningarna. De skulle ändå tillbaka till bryggeriet med returemballage.

När Returpack flyttade till Norrköping var det bryggerierna som planerade och transporterade all insamling. Förpackningarna fraktades i kartong och säck. Bryggerierna levererade dryck till butiken och tog tillbaka pantade burkar och flaskor till sina depåer. Dessa kördes sedan vidare till Norrköping. Tanken var att det inte skulle finnas någon transportorganisation på Returpack. Men i takt med att transportflödena förändrades så växte avdelningen.

Efter några år ökade volymerna. En anledning var att vi konsumerade mera dryck och därför blev det fler förpackningar att återvinna. Det berodde även på omställningen från Retur-PET till Återvinnings-PET. Retur-PET var de hårda, återfyllningsbara flaskorna. Dessa passerade inte Returpacks fabrik. I stället tog bryggerierna själva tillbaka dem för att diska och fylla på med ny dryck.

När volymerna av pant ökade så steg även arbetstiden i fabriken. Under sommaren var det högsäsong, då handlade det om femskift. Allt större volymer gjorde att logistikkostnaderna steg. Det var dessutom svårt att hitta transportkapacitet vid högsäsong. Under sommaren kunde ett 40-tal bilar och släp per dygn lossas vid fabriken. Det tog ofta upp mot en timme för att hantera ett ekipage. Nuförtiden tar det bara tio minuter att lossa en 160 kubikmeter volymbil i lösviktsflödet, trots att den innehåller tre gånger så mycket.

År 2004 påbörjades projektet att testa komprimatorbilar för att samla in pant från butik –det som idag kallas lösviktsflöde eller bulk. Resultatet visade att det skulle vara en vinst för Returpack att övergå till en sådan insamling. Både om man såg till det praktiska och det ekonomiska. Men det dröjde ändå fem år att förverkliga projektet. Styrelsen skulle övertygas, pantfabriken behövde byggas om, butikerna var tvungna att byta ut alla lastbärare och det skulle ske en gigantisk upphandling av nya leverantörer. Det dröjde till 2009 innan de första områdena med ”lösvikt” rullades ut. Efter två år var alla 21 områden i gång.

Nu hade Returpack övergått från ett manuellt flöde till lösviktsflöde. Det innebar att alla PET-flaskor och aluminiumburkar som pantades i butikerna skulle tömmas i den så kallade pantbilen. Det var en traditionell komprimatorbil, som många förknippade med hushållens sophämtning. PET-flaskorna stod för 60 procent av utrymmet och aluminiumburkarna för 40 procent.

Komprimatorbilen utrustades även med en specialanpassad lift som kunde tömma kärl både från mark och lastkaj. Många butiker bytte lastbärare som stod bakom pantautomaten, från säckar och kartonger till plastkärl. Där samlades alla komprimerade burkar och flaskor, som sedan tömdes i bilen. Kärlet ställdes sedan tillbaka i pantutrymmet och användes på nytt. Komprimatorbilarna folierades så det skulle synas att det var pantbilar som körde runt med något värdefullt, inte sopbilar.

Efter avslutad rutt körde komprimatorbilen till ett av landets alla mellanlager. Från lagret lastades stora volymbilar, som var 160 kubikmeters flisbilar, och materialet fraktades till fabriken i Norrköping. Vid lossning av volymbilarna sidotippades alla flaskor och burkar ner i gropar som ledde rakt in i produktionen. Även idag ser logistiken ut på samma sätt.

I butikerna krävdes nya lastbärare och ett nytt arbetssätt för hantering och lagring. De tomma förpackningarna skulle hädanefter lagras i kärl och tömmas i pantbilen. Till en början hoppades Returpack att butikerna självmant skulle beställa kärl och övergå till lösvikt, men arbetet var omfattande. Det krävdes att någon sålde in och förklarade konceptet. Därför satsade Returpack på en arbetsgrupp som fick resa till butikerna och fungera som rådgivare. Medarbetarna presenterade förändringar och tog reda på vilka förutsättningar som fanns hos varje butik.

Idag kommer nästan all pant in via lösviktsflödet. Men det finns undantag. Till exempel lämnar vissa föreningar fortfarande in säckar med pantförpackningar.

Alla säckar som kommer in till fabriken måste hanteras manuellt. De öppnas och töms sedan ut på banden där panten räknas och sorteras. Det är Samhall som sköter denna funktion i fabriken. De har fyra personer på plats och ser även till att det är rent och snyggt vid bandet.

En liten del av butikernas pant kommer fortfarande i kartonger. Det gäller butiker där det är för trångt för att ta sig fram med Pantameras komprimatorbil. Eller de som ligger svårtillgängligt, som i ute skärgården. Nuförtiden har vissa butiker bättre förutsättningar och allt fler kan ingå i det smidiga lösviktsflödet.

Under mitten av 2010-talet hände det mycket på miljösidan. Vi började på allvar prata om utsläpp och om klimatet – både inom Returpack och ute i samhället. Eftersom Returpack var ensamma i sin bransch fanns det möjlighet att testa nya lösningar – och fick bana väg även för andra.

Returpack funderade hur transporterna skulle se ut i framtiden. Vilket bränsle skulle de köra på? Det gick inte längre att nöja sig med diesel, bara för att det var billigast. Returpack skulle hitta en möjlighet att köra alla transporter på fossilfritt bränsle –för en bättre miljö.

Det var viktigt att ta kontroll över transportplaneringen. I vanliga fall fick åkeriet betalt per körd kilometer. Man då togs ingen hänsyn till vilket drivmedel som användes. På Returpack startade arbetet med att specificera varje del i transporterna. Allt från bilar, motorer och bränsle – till att själva göra upp ramavtal för att bygga ersättningarna till transportbolagen.

Inom transportbranschen fanns ingen större kunskap kring fossilfria transporter. Returpack blev därför en av de första uppköparna som ställde krav på branschen.

För Returpacks transportföretag i Norrköping var det till en början ett helt nytt område – att köra på bränslen som är snälla mot miljön. Men sedan har de konverterat hela sin flotta och kör enbart fossilfritt. På så sätt har Returpack kunnat vara en katalysator för en hållbar omställning av transporter.

”Resultatet av Lösvikt 2.0 blev att 95 procent av Returpacks volymer kördes fossilfritt och antal körda kilometer minskade med en tredjedel”

Under 2014 var det dags att planera en ny upphandling för insamlingen från butik, och projektet Lösvikt 2.0 drog i gång. Denna gång med fokus på egen kontroll av flödet och miljö. Fossilfritt bränsle kravställdes i upphandlingen och en egen transportledning byggdes upp.

Den första Pantamerabilen med fossilfritt bränsle rullade ut 2015. Det tog sedan två år för resten av åkerierna att ställa om. Att köra fossilfritt var nytt för många, men inte alla. I Skåne körde många på RME Diesel och i Örebro fanns en gasbil. Returpack hade redan testat en del och använde fossilfritt bränsle på långväga körningar. Medarbetarna besökte seminarier och nätverksträffar för att lära sig mer. När det blev dags för en ny upphandling var logistikavdelningen på Returpack redo. Men kanske inte åkerierna. Därför fick Returpack hjälp av Energifabriken i Linköping. De sålde inte bara drivmedel utan fungerade även som en kunskapsbank och erbjöd sig att ställa ut tankar hos åkerierna. På den tiden fanns det inte så många publika tankställen för fossilfritt bränsle.

Resultatet av Lösvikt 2.0 blev att 95 procent av Returpacks volymer kördes fossilfritt och antal körda kilometer minskade med en tredjedel, jämfört med tidigare. Det var viktigt att regionsanpassa bränslefrågan. Vissa åkerier hade tillverkning av ett visst bränsle i närheten, som kunde passa. Ibland handlade det om HVO-biodiesel. I städerna kanske det var bättre med el eller gas.

Efter en tid satte Returpack upp ambitiösa miljömål: att verksamheten ska vara klimatneutral till 2030. Fem år tidigare ska transporterna ska vara helt fossilfria.

Under Lösvikt 2.0 var det stort fokus på HVO-diesel, men senare handlade det främst om biogas och el. Redan under 2024 nådde

Returpack målet om 100 procent fossilfria transporter.

Ersättningen till handeln hade länge varit ett hett ämne i Returpack. Bryggeriernas åsikt var att handeln redan tjänade mycket på panten, eftersom den också drar in kunder i butiken. Men handeln ville ha mer betalt för att få täckning för sina kostnader. Under 2010-talet var det många diskussioner om detta i styrelsen.

Nu testades ett förslag som innebar en höjning till handeln men samtidigt en årlig omräkning, som tog hänsyn till volymtillväxtens storlek. Dessutom kombinerades den rörliga ersättningen med en fast grundsumma. På så sätt blev det inte en orimligt stor ersättning till större butiker, samtidigt som de mindre kompenserades. Sedan 2016 gällde den nya ersättningen och styrelsen hade inte längre problemet på dagordningen.

Under 2025 kom en ny modell för att beräkna ersättningen, som hade mycket gemensamt med den från 2016.

Nu har några år passerat sedan coronapandemin och vi kan se hur den formade vårt pantbeteende. År 2020 och 2021 präglades av pandemin, och vi köpte mer dryck än tidigare. Många av oss arbetade eller studerade hemifrån och vi konsumerade ofta drycken i hemmet.

Pantameras undersökningar visar att vi är bättre på att panta de burkar och flaskor som konsumeras hemma än de vi tar med ”on the go”. Under pandemiåret 2021 blev det tydligt att det stämmer – och pantningsgraden steg. Det blev då enklare för oss att panta en större andel av förpackningarna, jämfört med tidigare.

I vanliga fall påverkas vår svenska insamling av gränshandeln mot Norge. Många norrmän passar på att köpa dryck i Sverige, som de sedan tar med sig hem. En stor del av de här förpackningarna kommer inte tillbaka till oss för att pantas.

Under pandemin blev det annorlunda: Försäljningen av dryck ökade, trots att gränshandeln till Norge till stor del uteblev. Stängda gränser innebar att förpackningarna blev kvar hos oss i Sverige, och därför steg pantningsgraden här hemma.

Insamlingsflödena av pant såg också annorlunda ut jämfört med tidigare år. Det blev färre förpackningar från restauranger, caféer, festivaler, konserter och evenemang.

År 2022 blev det första året efter coronapandemin då gränserna var öppna. Vi var tillbaka på våra arbetsplatser och ute i det offentliga livet. Det märktes i pantstatistiken. Vi besökte restauranger, reste och gick på fest igen. Konsumtionen återgick till normala mönster. Pantningsgraden sjönk något när gränsen till Norge öppnades och vi konsumerade allt mer dryck on-the-go. Försäljningen av dryck ökar fortfarande.

Under 2025 var det dags att höja panten på aluminiumburkar och PET-flaskor. Det blev den tredje höjningen i pantsystemets historia. I Sverige är vi duktiga på att panta och vi ligger strax under vårt mål på 90 procent insamlingsgrad. Tack vare våra kampanjer, god tillgänglighet och att vi på olika sätt uppmuntrar till att panta – så kommer vi allt närmare målet. Men det räcker inte hela vägen. Därför togs ett beslut om att höja panten.

Vi såg också att pantbeloppen i de andra europeiska länderna låg högre än i Sverige. Samtidigt hade vårt eget pantbelopp varit oförändrat i femton år – så det var helt enkelt dags att göra en justering.

Panten på burkar och små PET-flaskor höjdes från en till två kronor. För stora flaskor höjdes den från två till tre kronor. Nyheten om höjningen blev omskriven i både svenska och internationella media. Det var överraskande många som var intresserade av det svenska pantsystemet.

Under september 2025 dök förpackningar med de nya pantbeloppen upp i butikshyllorna. Det är en lång process och alla förpackningar byter inte samtidigt. I december 2026 måste alla producenter ha bytt till den nya märkningen.

Det är viktigt att alla butiker får en så rättvis ersättning som möjligt för sitt arbete med att ta hand om panten. Hanteringsersättningen är den betalning per burk och flaska, utöver panten, som butiken får som kompensation för att ta emot förpackningar som ingår i retursystemet. Under 2025 infördes en ny modell för att beräkna ersättningen.

Den nya modellen har mycket gemensamt med den tidigare, men har kompletterats med aktuella fakta. Idag har många butiker storpantarmaskiner och en mer avancerad maskinpark än förr. Systemet har blivit effektivare – det finns ungefär lika många maskiner som innan, som tar emot betydligt fler förpackningar.

Hanteringsersättningen är baserad på fem kostnadsslag: pantautomat, service, arbete, lokal och material. Material innebär till exempel kostnader för pantkärl, kvittorullar, rengöringsmedel och allt annat som butiken behöver för att sköta panten.

Det har varit ett stort projekt att ta fram underlag för beräkningen. Det bygger på faktiska kostnader och inte bara uppskattningar. Bland annat har vi använt oss av fältstudier i ett 50-tal butiker och diskussioner med livsmedelskedjor och pantautomatsleverantörer.

Med fastighetsnära insamling, FNI, blir det lätt att göra rätt med återvinningen. Innan den 1 januari 2027 ska alla hushåll ha insamlingskärl för förpackningar i anslutning till sitt boende. Pantamera stöttar kommunerna med information och nya lösningar, för att undvika att även pantförpackningar hamnar i kärlen.

Det är viktigt att konsumenter känner till vad pantsystemet innebär och varför det är viktigt att panta. Vi har jobbat intensivt för att hitta sätt att stötta våra kommuner vid införandet av FNI. Det har även gjorts undersökningar, för att ta se attityder och beteende inom pant. Det var viktigt att förstå vilken påverkan FNI har på panten idag, och kommer att ha framöver.

Vår undersökning visar att 1 av 6 av de tillfrågade alltid slänger panten i återvinningen när de är hemma. Ungefär lika stor andel tror att det är likvärdigt att panta eller återvinna en pantförpackning. Det saknas alltså kunskap. Det här är en möjlighet för Pantamera, eftersom många sannolikt skulle ändra beteendet om de visste mer.

Undersökningen visar att FNI inte påverkar hur ofta panten hamnar i återvinningen. Det gäller oavsett de som bor villa eller lägenhet. Det är främst det etablerade beteendet som styr – om pantning sitter i ryggmärgen eller inte.

Pantfabriken i Norrköping utvecklas hela tiden. Idag återvinns 99 procent av allt material som kommer in till oss – men vi jobbar mot målet på 100 procent. Till exempel testar vi hur vi ska samla upp och återvinna alla etiketter och andra restfraktioner.

Korkarna sorteras bort och får ett eget flöde i fabriken. Idag återvinns de till bland annat soptunnor, kabeltrummor och annan typ av kork som inte används för dryckesflaskor. Sedan 2023 kan vi även återvinna en viss mängd etiketter. Nu går 100 ton etikettmaterial per år till återvinning – istället för förbränning. Etiketterna är av plast och materialet används till att tillverka plaströr.

Målet är att vi 2027 ska kunna återvinna alla korkar till korkar. De ska ha ett eget cirkulärt flöde, på samma sätt som PET-flaskor och aluminiumburkar. På så sätt minskar vi vår miljöpåverkan, både genom att spara energi och slippa använda nytt material. Utmaningen med korkar är att de har olika färg, så vi behöver hitta ett sätta att sortera dem i fabriken.

Sedan vi började att tvätta korkar i fabriken har vi fått en högre mängd tungmetaller i vårt processvatten. Det kommer bland annat från tryckfärger och andra medel som finns i materialet. Innan vattnet lämnar vår fabrik för att renas i det kommunala reningssystemet, så körs det även i vårt reningsverk.

Det är såklart viktigt att vårt utsläppsvatten ligger inom de gränsvärden som finns. Tidigare använde vi sandfiltrering för att rena vårt vatten. För att kunna ta hand om ökade tungmetaller och möta eventuellt högre krav på gränsvärden i framtiden – så var det dags att skaffa ett bättre reningssystem. Efter noga research landade det i ett system där ultrafiltrering är det centrala. Det innebär att vattnet trycks fram och tillbaka genom ett finmaskigt filter.

Under hösten 2025 infördes det nya systemet, och redan under inkörningsperioden visade det fina resultat. Den nya reningen minskar mängden tungmetaller, och vi kan cirkulera vattnet många gånger istället för att använda nytt. Dessutom blir det lättare för oss att kontrollera processen och hålla den stabil över tid.

Varje år hanterar vi omkring 27 000 ton aluminium, och lika mycket PET.

Det innebär att 12,8 miljoner förpackningar passerar vår anläggning varje arbetsdag. Samtidigt finns kapacitet för mycket mer. Antalet förpackningar ökar för varje år och vi förväntar oss ännu mer i och med panthöjningen. När Norge höjde sin pant ökade deras insamlingsgrad med tre procent.

När aluminiumburken kom till Sverige vaknade vår miljörörelse till liv. Regeringen gav Returpack i uppgift att skapa ett pantsystem för att återvinna burkarna. Läs eller kika på filmen om hur det gick till.

Idag är pant en del av vår vardag. Här kan du lära dig hur allt hänger ihop – såsom pantmaskiner, logistik, fabrik och marknadsföring.

Det var mycket att tänka på när pantsystemet kom igång. Allting inom Returpack måste fungera, samtidigt var det dags att utveckla pantmaskiner och sprida kunskap om pant.

Hur har pantsystemets alla delar utvecklats genom åren? Här kan du läsa om bland annat aluminium, plast och pantautomater.

Läs mer om flytten till Norrköping, pantfabrikens utveckling, helt ny logistik och annat spännande som hänt.

En viktig del av Pantameras uppdrag är att informera om pantsystemet och få ännu fler att panta. Här kan du följa hur marknadsföringen har utvecklats.